上游工艺

为了加快研发和生产具有成本效益的产品,需要改进不同的技术,包括一次性生物反应器和连续纯化系统。

与补料分批法相比,灌流细胞培养的运行时间更长,需要的培养基体积也相对较大。为了应对这些挑战,来自勃林格殷格翰的Daisie Ogawa 和她的同事们研究了强化的种子扩增链。一般来说,批次“N-1”种子制备需要7-10天,才能到达生产,而“N-1”灌流种子制备只需要5天就可以达到生产阶段,N阶段种子密度增加了10倍。

Daisie 和研究团队致力于非稳态灌流培养,他们不控制细胞密度,并添加浓缩培养基和稀释剂以提供足够的营养,同时保持低灌流速率。通过这样操作,渗透压与耗竭培养基中存在的废物的冲洗平衡。

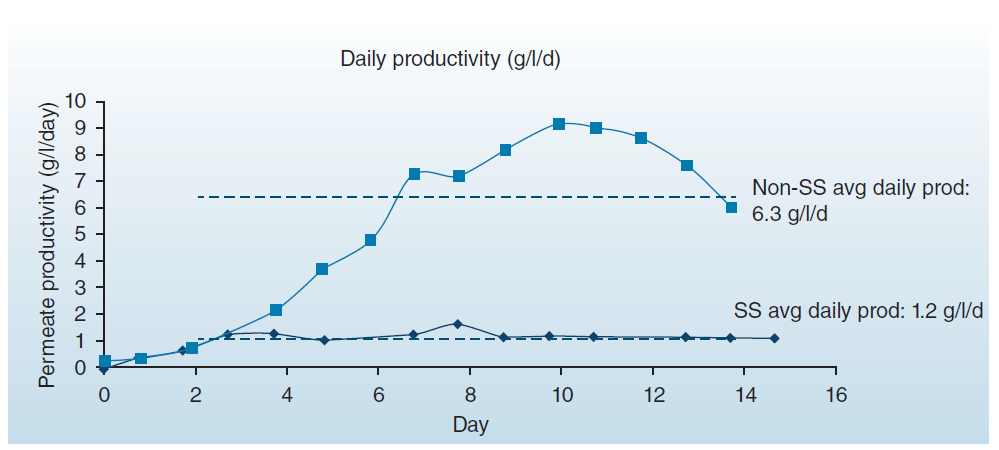

与补料分批工艺相比,非稳态生物反应器的生产率提高了10 倍以上。这种改进的工艺成功地从 2 L规模扩大到 100 L规模的生物反应器(图6.1)

下游工艺

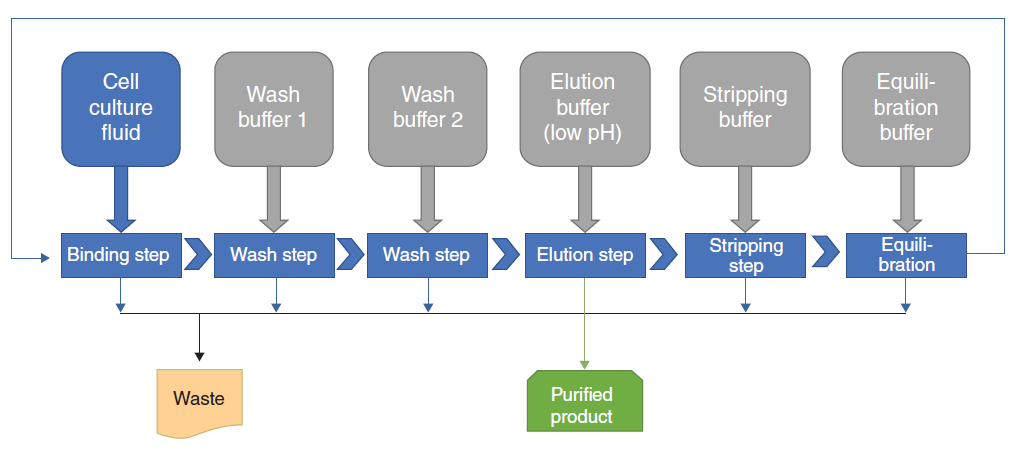

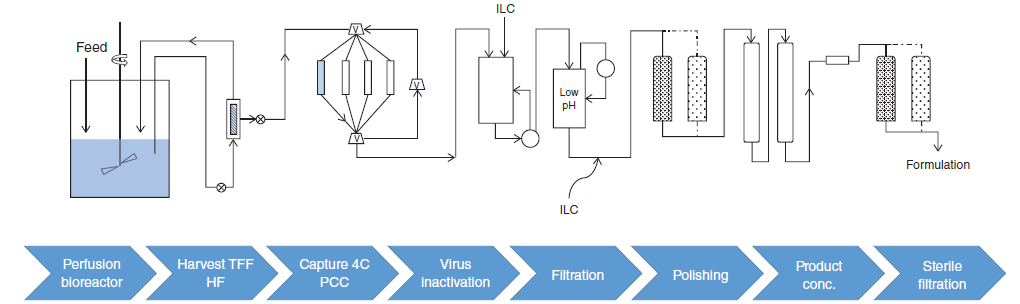

mAb 的连续下游工艺包括多个操作,例如Protein A 的多柱层析、低 pH 病毒灭活、过滤器链、用于连续精纯的多柱层析,以及单程缓冲液置换和最终浓缩,在完全集成的系统中,其与连续上游生产协同运行达2周,MedImmune 的Lindsay Arnold 说。DSP 的5个部分中的每一个都自动运行,并集成所有5个单元。

图 6.1 非稳态生产阶段的日生产率。

Arnold 解释说,该公司已经开发出自己的低pH 病毒灭活方法,使用入线滴度检测和静态混合器。该公司正在与供应商合作,提供过滤 - AEX 膜 - 除病毒过滤的组合。MedImmune的挑战之一是现有的已安装基础设施利用率低。在这种情况下,最有效的一种策略是模块化方法,其中,可以在批次工艺生产率低的情况下,引入连续工艺。

Arnold 一直专注于连续生物工艺可以降低商品成本、提高过程控制和采用一次性系统的领域。

向化工行业学习

宾夕法尼亚州立大学的 Andrew Zydney 表示,逆流分级也可用于开发连续的生物工艺。实例是洗滤、使用连续层析法纯化以及通过连续沉淀进行捕获。

由于批次模式 TFF 的产品再循环,需要大量的缓冲液。据 Zydney 称,与混合器相比,具有在线稀释的连续逆流分级系统是更好的选择。一方面,产品中添加了缓冲液,另一方面,去除了缓冲液,通过多次使用缓冲液可以改善缓冲液置换。这种改进的操作可以在整个过程中持续去除杂质,并且始终固定的工艺条件最终会提高产品质量。通过改变级数和进料流速,可以达到所需的杂质去除水平。据他介绍,与批次工艺模式操作相比,三阶段系统可以完成99.9% 的缓冲液置换以及 1,000 倍的杂质去除。

对于层析,这种技术称为逆流分级。在这里,我们可以使用一个系统,其中有一系列静态混合器和中空纤维膜组件,可以替代一系列柱子。此外,结果是循环响应而不是稳态响应(图6.2)。

图 6.2 连续逆流切向层析的概念图。

Zydney 说,结合、漂洗、洗脱和淋洗溶液在连续逆流切向层析中直接通过浆料,而中空纤维膜和静态混合器用于分离和保留时间控制。与我们将浆液与洗脱缓冲液混合的多级批次柱系统相比,逆流分级提供了更好的缓冲液管理以及合理的纯度水平。在连续分级沉淀中,金属螯合剂、溶剂和亲和配基等靶向沉淀剂已被证明可以以低成本纯化产物。以前,血浆分离行业的滴度非常低,但现在已经上升到10 g/L。

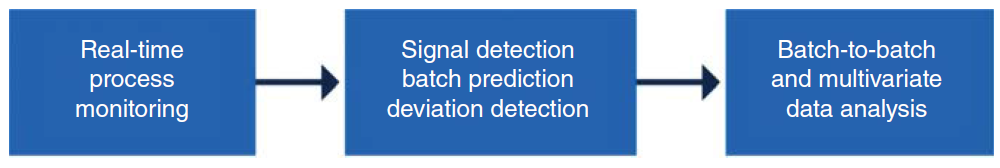

Brower 和团队已经放大了连续层析系统并获得了高质量的产品。该公司一直致力于系统的设计规范,以获取从生物反应器到完全纯化的自动化和一次性不同单元操作的专业知识。这些操作可以由小团队处理。该系统涉及过程分析技术(PAT),它允许操作员对系统偏离所需参数和数据生成的过程进行控制,以进行多变量数据建模和分析。

细胞系开发和生产角色

细胞系开发传统上包括细胞转染、细胞分选和基于更高生产力和生长的克隆选择。这种克隆的选择通常需要大约9-10 个月,为了加快筛选过程,一些技术设计在孔板中分离单细胞,然后从50 多个板中选择更高的生产者。通过将细胞保持在迷你池的形式而不是单独选择来选择更高的生产者池是一个更好的选择。这样可以节省大量时间,只筛选少量池得到单细胞。荧光激活细胞分选(FACS) 以及谷氨酰胺合成酶 (GS) 系统等先进技术可以在以更快的方式选择克隆方面发挥重要作用。在微流体的帮助下,可以在一周内完成基于增殖率和细胞特异性生产力的克隆评估。与随机转染事件相比,可以节省用于选择更高生产者克隆的时间,并且可以通过靶向基因插入方法开发更高生产者细胞系。

通过结合这些先进技术,可以在短短三周内完成持续生产更高滴度的克隆的开发,最终缩短下一阶段生物仿制药毒性研究的时间。

即使产品在批次模式下长期稳定,也不利于生产细胞的遗传稳定性。当产品不稳定时,连续生物工艺的优势会增加,因为将其长时间留在培养基中会成为问题。已经进行了多项研究,以了解细胞的长期遗传稳定性、机制和微环境。为了降低无菌产品去除过程中与连续生物工艺相关的风险,已经取得了许多技术进步。

纵观整个行业,基因治疗和细胞治疗应达到生产水平,但挑战在于它们中的大多数来自自体过程。如果将患者的细胞用于治疗,那么规模扩展是针对不同患者群体的唯一选择,而不是规模放大。不同批次将在横向扩展中使用单独的设备,这只有在一次性技术的帮助下才可行。

与只使用一个工艺流程来治疗多个患者的规模放大相比,规模扩展会增加成本。重组蛋白,尤其是Mab, 是当前放大工艺流程的一个很好的例子。

加快上、下游开发

为了加快工艺开发,需要微型生物反应器、高通量板和摇管,与从250 mL到 10 L体积的实验室规模生物反应器平行使用。小型生物反应器应该有足够的能力显示和预测规模化操作中可能出现的未来条件和结果。只有在上游工艺过程中集成的良好分析支持后,才能获得正确的预测,并且这应该是自动化的。重要数据可以从细胞培养基以及生物反应器、层析填料以及纯化步骤、原料药和药物产品中获得,但是如何捕获和存储这些数据,以供将来评估,是一个巨大的挑战。可以按照以下工作流程中的说明进行。

当正在分析的数据与系统间相互作用一起被评估时,一切都变得清晰起来,这样科学家就可以更容易地比较其它批次并得出一些有意义的结论,并避免任何可能导致错误结果的偏差。最好在工艺流程中整合更多的分析数据点,以便在上游和下游进行准确的实时分析。这种数据流可以覆盖整个过程,包括生物反应器和层析原料、纯化数据和过滤数据(图6.3)。这将通过从头到尾提供工艺修改的自由来提供更好的质量和产量。当它以低成本生产出高质量的产品并且在灵活性和完成速度方面足够高效时,它被称为最佳工艺。

图 6.3 端到端的上游和下游连续工艺。

生产的现状

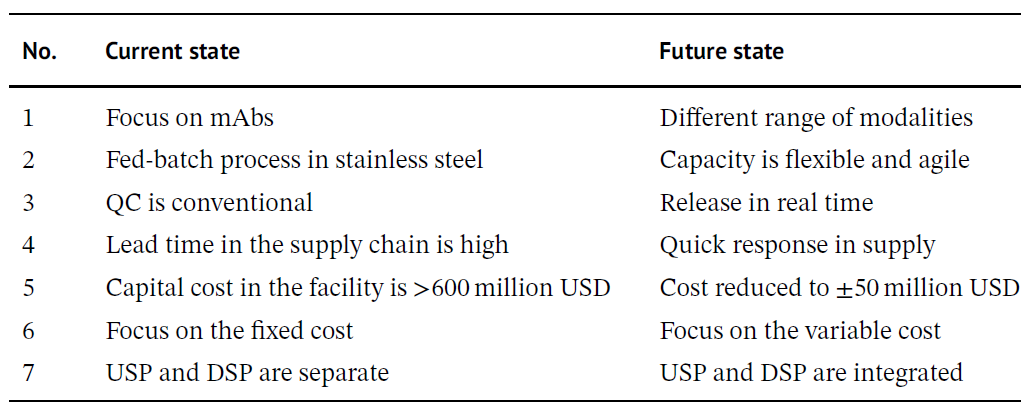

多年来,几乎所有的生物制药公司都以生产单克隆抗体、抗体片段、治疗性肽和蛋白质为目标。传统上,生产使用不锈钢生物反应器,以补料分批模式,结合传统的QC 和 QA 来放行批次。这需要一个具有上、下游分离和巨额投资的大型设施,重点是固定成本。然而,随着需求的变化,行业也需要改变(表6.1)。

由于对复杂生物分子(如双特异性抗体、ADC、溶瘤病毒、CAR T 细胞和基于RNA 干扰的药物)的需求不断增加,生物制造商正在根据行业的需要使他们的设施变得灵活。设施的灵活性也是必需的,因为当产品离开设施进行临床试验或进入市场时,应该有下一个分子在管线中取代其位置,以及处于不同开发阶段的其它后续分子。

50% 到80% 的生产成本被用于下游工艺,并且由于多步纯化过程,连续生物工艺的整合变得困难。

表 6.1 现在和未来的生物制造。

基于两个主要因素,大多数连续下游工艺研究仅针对mAb 进行。其中之一是由于目前大多数生物药公司仅实现了mAb 的商业化,另一个是由于通过平台化工艺(包括 Protein A 亲和、CEX和AEX层析)已可获得高纯度 mAb。工艺强化已经在这方面取得一些重大进展。比如最近,多家服务供应商设计了许多连续液相层析系统和工艺,包括Pall Life Sciences (BioSMB®)、Cytiva (AKTA PCC)、ChromaCon®AG (Contichrom®) 和Novasep (BioSC®) 等(此处原文信息应有滞后)。

最近,Cytiva 引入了纳米纤维,以提供更大的载量和高流速,据称可以运行 150-200 次循环。由于这种方法,我们可以减少昂贵的Protein A 填料和 mAb 纯化相关工艺的费用。这将被视为每个循环的固定材料成本,而不是持续贬值的巨额前期成本。用于生产规模的Fibro目前正在开发当中,但已可用于实验室规模。

最近的另一项显示未来规模放大潜力的工作显示了通过氯化锌和聚乙二醇溶液在线沉淀MAb 的过程,随后,他们使用切向流过滤来洗涤沉淀的抗体,然后再溶解。使用这种技术,他们获得了97% 的收率以及 90% 的 HCP 去除率。

由于药物价格、市场需求、临床结果导致所需剂量水平的变化、患者群体的大小、以及可能获批的新的适应症,市场对特定药物分子的需求是不确定的。因此,需要以尽可能低的成本和生产规模开发“灵活”的药物,以进入全球市场,支持任何需求变化。只有在不同位置使用一次性系统,以较低的前期和固定成本创建较小的设施时,这才有可能。应该有在相同或不同位置扩建设施的可能性,以便在需要时使产量翻倍。

原文:A.K.Joshi, S.K.Gupta, Single-Use Continuous Manufacturing and Process Intensification for Production of Affordable Biological Drugs. Process Control, Intensification, and Digitalisation in Continuous Biomanufacturing, 2022.