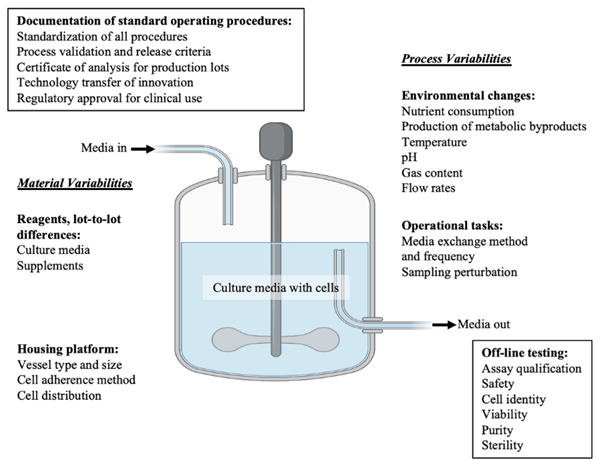

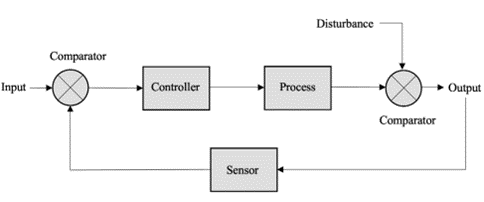

PAT是通过监控CQA以及必要时调整CPP,来理解过程动态以及管理生产过程一致性的重要工具。PAT最早是在2001年美国FDA药学科学咨询委员会的一次讨论中描述的。会议达成的共识是,需要先进的技术来监控产品质量。2004年,FDA发布了正式的指导方针,概述了通过持续测量CPP,来设计、分析和控制生产过程的策略,以确保产品的安全性和有效性。随着生物药作为各种适应症患者的候选治疗药物得到广泛应用,生物生产技术在过去20年内迅速发展,以满足临床需求。现在,已经设计和实施了许多PAT来监测不同的参数。PAT可以与生物反应器集成,以监测过程,减少细胞治疗生产中扩增过程的变化。即使是轻微的上游变化或干扰,也会传播和放大到下游工艺中,导致最终产品的显著不一致。对于大多数细胞培养过程,pH、DO和温度等工艺参数都有明确的设定值,并进行常规监测。对这些参数及其各自设定值的灵敏检测和控制可降低物理细胞培养环境中过程的可变性。随着对扩增过程中细胞机制的更好理解,培养基分子的过程中特性成为了一组需要监测和控制的附加参数,特别是对于生产过程中的细胞扩增。例如,作为细胞代谢副产物而产生的乳酸水平的增加可能会对细胞生长和健康产生负面影响。通过监测培养基中的乳酸浓度,可以采取措施来降低并保持较低的乳酸水平,以获得最佳的培养性能。其它潜在的CPP可以通过分析细胞和/或培养基发现,如代谢图谱和蛋白质组学图谱,但需要使用液相色谱法和免疫分析法等离线方法进行测定。一些挑战阻碍了PAT实施的推进,需要等到有改进的监测方法可以使用,才可能解决。首先,检测方法是通常是破坏性的,需要取样,这会对培养带来干扰,消耗少量培养基,并有损害无菌屏障的风险。其次,离线分析时,采样和获取数据之间的时间延迟,使得系统很难对偏离设定值的情况及时采取行动。第三,分析结果可能依赖于恢复参数到设定值的手动操作,因此在操作之间增加了另一层可变性 (图4)。需要一个对这些参数进行实时监测的系统,以自动化的方式进行分析,没有干扰,并尽可能降低时间延迟。由于细胞是最终产品,确保细胞生产批次的一致性和质量是至关重要的,相比生物制药生产过程,这需要对更多工艺参数进行更严格的过程控制。

图4. 生物反应器系统的示意图以及培养扩增过程中可变性来源的示例,后者需要在细胞治疗产品文档中进行监测。细胞治疗生产过程中的材料和操作过程可能会引入可以影响细胞治疗产品的变量。

通过PAT进行监测时使用的参数

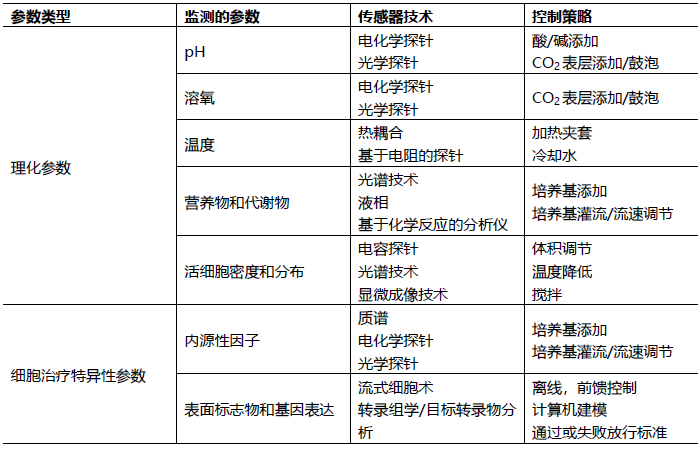

尽管细胞治疗行业一直在通过新技术的采用而推动发展,但针对每种类型细胞治疗产品的CQA和CPP目前仍在探索、定义和验证中。高通量分析技术,例如组学技术,使得与细胞和培养基相对应的特征的发现成为可能,而新的传感器技术可用于检测生物反应器平台的环境条件,此外,集成式反馈控制可实现传统手动任务的自动化,减少扰动。然而,实现标准化工艺,以持续一致地生产每剂含有数千万到数亿个细胞的产品,非常复杂,目前看,认识仍是一个遥远的目标。通过应用在生物制药行业中成功建立的基础,细胞治疗行业也可以朝着正确的方向前进,以实现其目标。下文将简介可用于监测与细胞治疗生产相关的已知参数的方法,并在表2中进行了总结。

表2. 针对在生物反应器中进行的细胞扩增,实施PAT可监测的常见参数

理化参数

pH

为了实现最佳的细胞生长,pH值通常保持在7.4到7.6之间,除非需要改变特定的细胞代谢途径和功能。随着细胞的扩增,代谢副产物,如二氧化碳 (CO2) 和乳酸,会降低培养条件的pH值。传统上,在CO2水平控制培养箱中,细胞培养依赖于培养基的碳酸氢盐缓冲,以保持其pH值。然而,这种方法仍然有波动的空间。pH值的微小变化,即使低至0.1,也可以导致非常不同的细胞代谢途径和细胞命运。因此,要求控制严密,尽可能降低波动空间,并对波动快速响应。对于生物反应器的操作,pH值通过一个能够实时测量并反馈到控制器的pH探针来控制,其触发气体或酸/碱的添加,以抵消输出的变化,并返回到所需的设定值。目前行业使用的pH传感器主要有2种类型:电化学和光学pH传感器。电化学pH传感器通过感知内部溶液和固体膜上被分析物之间的电位差,并将其与参比电极进行比较,而测量溶液的pH值。这种传感技术已广泛应用于生物药生产行业,但由于采用玻璃部件,其本身体积较大、笨重且易碎。目前,行业正转向光学pH传感方法。光学pH传感器通常更小,更便宜,并与培养基中的pH指示染料串联使用。它通过检测染料的吸光度或荧光来测量pH值。尽管优点明显,它的风险是培养基中染料的光漂白,导致检测的准确性随时间而降低。来自pH传感器的信息被馈送至变送器,然后比较与设定值之间的差异,后者驱动控制器采取行动 (图5)。酸和碱的添加可以有效地维持pH值。然而,这也会导致培养液渗透压的增加,从而导致高渗条件,并对细胞的健康状态产生负面影响。此外,由于难以充分混合,酸和碱的添加在转化至大规模体系时具有挑战性,这可能导致较高的局部pH漂移。目前,行业正朝着用鼓泡通气的方法来调节pH值的方向发展,因为这种方法侵入性更小,引起的干扰也更小。含有氮、氧和CO2的混合气罐通常与进入生物反应器的输气管道相连。然后,通过CO2或混合其它气体可以有效地调节碳酸氢盐缓冲培养基的pH值。

图5. 利用过程分析技术 (PAT) 的生物工艺反馈控制策略。当生物过程出现干扰时,例如气体、营养物质、pH值的波动,传感器将检测输出测量值,然后将输出测量值传输到控制器,并与设定值进行比较。如果发现输出测量值与设定值之间存在差异,则会提示控制器在相应的过程中采取行动,通过各种方式来解决差异,使测量输出值与设定值相等。

溶氧

氧气是细胞呼吸和细胞生长的主要来源。生物反应器中DO的监测可确保氧含量不会降得太低而限制细胞生长,也不会太高而损害细胞活性或DNA含量。工业上广泛用于哺乳动物细胞培养工艺的标准溶解氧水平是空气饱和度的25-50%。对于细胞疗法,研究发现当DO水平低于30%时,某些类型的细胞生长得更快或具有更好的治疗效果。例如,在1-7% DO (缺氧) 条件下扩增的间充质干细胞表现出更高的扩增水平以及增强的分泌组特性。因此,细胞疗法的DO设定值可能依赖于产物,需要进行深入研究才能找到最佳条件。类似于pH探针,DO探针也有2大类:电化学和光学。电化学传感器包含透氧膜和2个金属电极。在检测过程中,一个电极被降解,痕量酸气体攻击另一个电极。溶液中的氧穿过膜,在阴极处被还原。反应发出电流信号,被传感器接收。这种探针的寿命有限,需要细胞培养液始终处于运动状态,因此不适用于静态生物反应器。已知氧气能猝灭荧光,基于这一特性,设计了一种光学DO传感器。探针由发出红色荧光的发光分子组成,在氧气的存在下,荧光被定量地还原,这可以与反应器内部的DO水平相关联。尽管其具有非破坏性和较长的寿命等优点,但它比电化学DO传感器的响应时间更长。DO通常通过向反应器中添加氧气来控制,有2种类型的添加方式:表层通气和鼓泡。表层通气依赖于气体从顶部空间的添加,然后由于气相和液相间氧的分压差,氧气从气相溶解到液相。鼓泡是将氧气通过带有小孔的浸管泵入,直接加入到液相中,随着气泡向上移动到顶部空间,氧气慢慢溶解。当气泡破裂时,会对细胞产生剪切应力,但在更大规模的生物反应器中,鼓泡仍然是更有效的氧气传输方法,因为在生产规模条件下的混合并不总是足以使顶空氧气均匀且迅速地转移到液相中。通常会添加剪切保护剂,如Pluronic F-68,通过引入消泡功能,来缓解这一问题。

温度

保持37°C的温度对细胞生长和细胞活性至关重要。已知30至37°C之间的温度会减慢细胞的新陈代谢,从而减慢细胞的生长。这一特性对于基于种子链的细胞扩增操作可能是所需的,因为对于某些细胞系,初始接种液制备步骤中生长的降低可以导致后期阶段生产生物反应器中更高的细胞倍增。这种策略被认为更经济,因为最后阶段生产生物反应器通常是最大、最昂贵的单元操作。温度也可以调节以适应特定的反应或机制。例如,研究表明,对于表面培养的治疗性内皮细胞,温度的降低有利于它们从纤连蛋白包被的表面分离,从而简化扩增后的收获工艺。因此,生物反应器的温度监测是至关重要的。根据工艺灵敏度的不同,传统的热电偶可以满足温度监测的要求。然而,随着行业向更严格控制温度的方向发展,基于电阻的温度探针的使用正变得普遍起来。该技术基于温度变化导致的探针导线的电阻变化。通常,生物反应器在实验室或良好生产规范 (GMP) 生产环境中的环境温度 (22-25℃) 下运行。因此,一般不需要冷却系统,因为由于从反应器与环境之间的温度梯度,温度会自动下降。加热夹套是维持生物反应器温度设定值的常见选择方法。此外,由于环境温度与37°C之间的恒定温度梯度,加热夹套将始终用于产生热量。

营养物质和代谢物

细胞需要必要的营养物质并产生代谢物来生长和维持它们的健康状态。因此,除了控制细胞生长的物理环境外,了解细胞的代谢需求以及生长状态也是非常必要的。在生物反应器中,这些小分子的水平可以与细胞的新陈代谢间接相关,并提供有关营养物质消耗和有害副产品产生的信息。在细胞扩增过程中,最常见的营养物质是葡萄糖和谷氨酰胺,最常见的代谢物是乳酸、谷氨酸和氨。此外,有时也会监测氨基酸、维生素和微量金属,因为它们作为代谢中间体或辅助因子发挥着至关重要的作用。目前,许多细胞培养工艺仍然依赖离线代谢物分析,即从生物反应器中取样培养液,使用诸如生物分析仪(如Bioprofile FLEX2自动细胞培养分析仪Nova Biomedical) 或高效液相色谱等仪器分析样品,并相应地调整营养物水平。这种方法不仅需要手动操作,而且可能会造成潜在的滞后和错误。应用最广泛的代谢物入线监测技术之一是拉曼光谱,一种基于单色光非弹性散射的技术。像pH值、DO和温度探针一样,拉曼光谱仪也可以被设计成一种探针,可以无缝集成到生物反应器罐中,提供非破坏性的实时测量。然而,与传统探针不同的是,拉曼产生了由多元波动组成的光谱图,这通常需要数学模型来转换为可操作的过程信息。Baradez等人证明了拉曼光谱在T细胞生物工艺中的应用。该研究采用单变量拉曼建模方法,并通过离线液相色谱-质谱 (LC-MS) 检测验证了他们的模型,证明了将拉曼光谱应用于细胞治疗生产的可行性。近红外 (NIR) 光谱是另一种可以用来监测生物过程中关键代谢物的技术,已被实施用于中国仓鼠卵巢 (CHO) 细胞以及昆虫细胞培养工艺。从这些传感器获取的信息反馈给控制器,控制连接到补液容器的阀门的开度。当营养物水平低于目标时,通常采取的措施是完全添加培养基或补液 (即不含基础培养基的浓缩营养) 。当代谢产物超出设定值时,基础或完全培养基添加通常会稀释这些分子。随着PAT的实施,生产工艺参数可以更好地调整,以适应细胞生长以及不断变化的营养需求。

活细胞密度和分布

活细胞密度 (VCD) 通常需要原位监测,以更好地控制生长速度。目前的细胞培养优化主要集中在CHO细胞,因为它们是蛋白质治疗药物生产的主要细胞系。在CHO细胞培养中,有时会通过降低温度来减慢生长速度,以便使培养时间更长,即而产生更多产物,工艺也更一致。对于大规模细胞治疗的扩增来说,需要确定在这个过程中何时需要最高的扩增水平也时至关重要的。多阶段的细胞培养扩增工艺通常从小型培养容器开始,如T瓶或摇瓶。随着细胞的生长,转入大型生物反应器,最后阶段的完整规模生物反应器可达200-2,000 L,并具有较高运行成本。因此,为了保证产品的均质性,降低成本,使最终阶段生物反应器中的扩增最大化总是最优的选择。这种应用也可以用于干细胞分化工艺。当总体扩增水平固定时,早期细胞系细胞需要保持在较低的扩增水平,以确保其祖细胞有较高的扩增水平。监测细胞治疗生产中的VCD也可以知道何时结束培养扩增,并开始下游工艺的收获步骤。有时,细胞在扩增到一定程度或生物反应器达到其支持更多细胞的能力后,质量会下降。如对每个细胞的营养消耗或代谢物产生率有很好的了解,VCD可以通过推断营养和代谢物水平间接测量。然而,这些参数高度依赖于捐赠者,每一次都进行验证会产生不小的挑战。即需要更直接的测量方法。目前,VCD大多是通过计数染色细胞离线测量,使用核染色剂,如台盼蓝。对于原位测量方法,基于电容的传感器是最常见的类型。这种传感器利用了细胞的射频阻抗特性。每个细胞的膜就像一个绝缘表面,当电场作用于细胞培养基时,离子将自由移动,直到它们撞击细胞膜。这种现象导致在细胞两极的电荷分离,这可以转化为VCD测量。这个策略很适合悬浮培养,因为细胞在生物反应器内均匀分布是理想的检测条件。然而,对于贴壁培养,如基于微载体的培养,它可能不太适用,因为细胞在基球上的分布可能是异质性的。为此,实时成像可能是另一种潜在的有益PAT,能够同时监测VCD和细胞分布。实时成像不仅可以揭示细胞的VCD和分布,还可以推断细胞生长动力学,并在扩增过程早期检测污染或细胞聚集。目前,大多数这些实时成像技术都依赖于荧光检测。细胞要么通过基因工程表达绿色荧光蛋白,要么在细胞上标记荧光蛋白。虽然荧光标记在学术界是一种常见的做法,但它不适合GMP,因为这些标签可能被人体吸收。传统的相差显微镜在2D培养成像中很有用。当应用于3D环境时,由于聚焦和分辨率的问题,这些显微镜在显示拓扑和3D信息方面存在困难。因此,需要应用新的成像技术。商业化的实时成像传感器,如Mettler Toledo/Lasentec (Redmond) 的颗粒视觉显微镜,Messtechnik Schwarz (Düsseldorf) 的粒子图像分析仪系统,Enviroptics (Colmar,美国)的Envirocam系统,以及Sartorius Stedim Biotech (Göttingen,德国)的原位显微镜,都显示出作为生物生产PAT的可行性。然而,随着新的生物反应器几何结构在细胞治疗生产领域的应用,这些成像探针需要进一步优化尺寸和兼容性,以便集成在不同的生物反应器平台上。