使用一次性系统连续生产 mAb 可以在更短的时间内用更小的设备生产更多的 mAb,更准确地说,体积减少了 5-10 倍。这是通过提高生产力和减少非增值操作(例如保持步骤)来实现的,这同时降低了资本和运营费用。这与对过程控制和设备的更高要求、高培养基消耗和通常低产品滴度形成鲜明对比。使用一次性系统的这种方法相关的典型特异性生产率约为 1 g/L/day,产品滴度在 0.3 和 1 g/L 之间。然而,最近,WuXi Biologics 使用其实验室规模的连续 USP 平台生产融合蛋白,报告了 2.5 g/L/day 的前所未有的生产力。

几年来,人们对连续工艺越来越感兴趣,尤其是对于 mAb 生产,这也是由于连续操作对产品质量和产品供应的积极影响。因此,有可能:(1) 在稳态条件下操作时获得一致的产品质量(这在补料分批模式下可能会出现问题,具体取决于培养时间),(2) 降低人为错误的风险,以及 (3)快速响应不断变化的供应需求。此外,通过始终如一的高细胞活性,产品中的杂质(例如 HCP 和细胞碎片)水平保持在较低水平。

2015 年,Godawat 等人描述了实验室规模的第一个完全连续的 mAb 生产,工作体积为 12 L。该工艺运行了 31 天,通过 ATF、Protein A层析、病毒灭活、阳离子交换层析和最终膜过滤进行全自动产品纯化。2019 年,Arnold等人报告了首次完全连续中试规模 mAb 生产 (50 L) 的结果。作者计算出,通过将补料分批设施(4 × 12.5 m3生物反应器)替换为连续式设施(5 × 2 m3 连续运行的一次性生物反应器和纯化系统),可以节省 15% 的成本。同年,荷兰-澳大利亚公司 Biosana 获得了一种治疗性生物仿制药 mAb (Omalizumab) 的 1 期临床试验批准,该试验采用完全连续的生产方法(工作体积为 50 L 的生物反应器),并于 2020 年 3 月取得了可喜的结果。但是,正如前文中提到的那样,在完全连续的设施中生产的商业 mAb 仍处于临床开发阶段。

连续一次性上游工艺

相反,实施连续 USP 的混合工艺方法自 1994 年以来一直用于生产商业生物治疗产品(即使它们没有被宣布为连续的一次性 USP)。行业还报道了其目前被用于生产越来越稳定的分子的趋势。这种连续灌流工艺(其中营养耗竭的培养基和产品连续排出)的目标是实现一种稳定状态,在这种状态下,生产率和产品质量可以长时间保持且偏差最小化。

为了在 30 到 90 天的工艺操作期间保持必要的恒定 VCD 和高细胞活性,必须根据生长速率调整细胞废弃率。在稳定条件下连续 USP 运行的时间越长,生物反应器的时-空产率就越高。连续 USP 的关键组成部分是一次性生物反应器,包括其传感器和自动化技术,以及前文中介绍的细胞截留装置,特别是 ATF 设备,其已被证明可以支持这样的连续上游工艺,其中,目标特异性生产率超过 1 g/L/day。且中试和工业规模工艺倾向于使用一次性 ATF 系统。

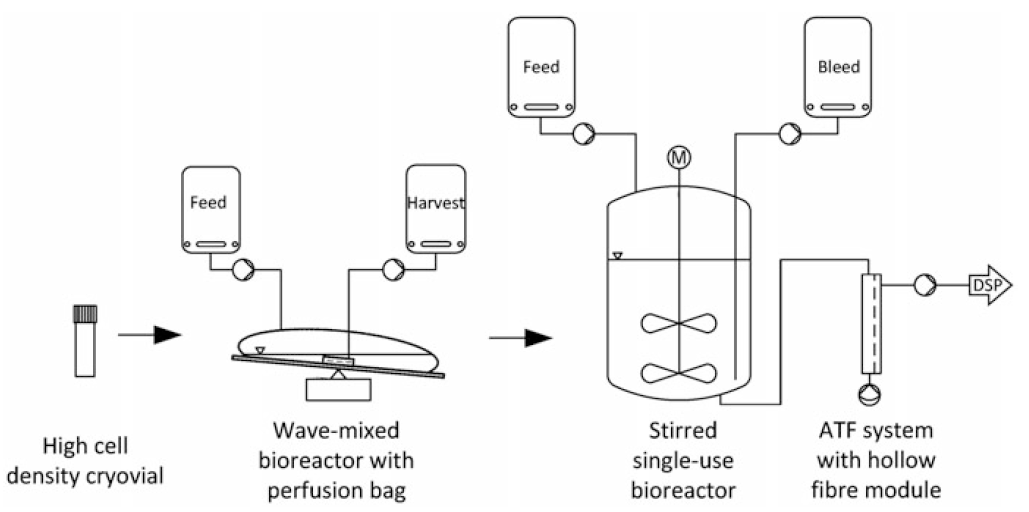

下图显示了使用连续 USP 的现代mAb 生产流程的典型代表性示意图。接种液制备是在带有灌流袋的波浪式生物反应器中进行的,该灌流袋直接用 HCD冷冻管接种。搅拌式一次性生产生物反应器与 ATF 系统一起连续运行。虽然可以将多种培养基补液添加到生产生物反应器中,但通过控制收获流和废弃流来保持体积恒定。它们的比例取决于生产细胞系的生长速度。在这种情况下,使用优化的灌流培养基是提高工艺稳定性和降低工艺成本的重要一步。

现代 mAb 生产工艺的典型连续USP 流程图。

高 VCD(> 1 x108 cells/mL)的长期运行导致了对生产生物反应器及其内部和外部支持设备的高要求。Thermo Fisher Scientific HyPerforma DynaDrive 系列的 50 L 生物反应器是专门设计用于非常高细胞密度的连续和强化补料分批操作的下一代搅拌式一次性生物反应器的一个例子。Hyperforma DynaDrive 系列包括 50 L、500 L 和 5 m3 版本的生物反应器,带有立方体形袋和特殊的调节比,即 10:1(50 L)和 20:1(500 L,5 m3),而不是通常的 5:1。这意味着该系列生物反应器已经可以在其最大工作体积的 10% 甚至 5% 下运行。它们配备了一个低剪切钻孔鼓泡(能够产生足够的氧气传输和二氧化碳脱气)和一个带有多个双叶叶轮的灵活传动系统,能够在中等转速和叶尖速度下实现 < 60 秒的混合时间。

ABEC、Cytiva、Merck Millipore、PALL 和 Sartorius 提供其它适用于生产规模灌流的一次性生物反应器。从生物反应器中收获的产品液流,例如与 ATF 系统一起使用时,被传输到 DSP,在那里纯化 mAb。

连续一次性DSP

使用连续操作的一次性设备可以节省缓冲液、填料和耗材。更具体地说,研究结果表明,与经典的不锈钢批次工艺相比,使用一次性连续 DSP 可以节省 36-55% 的成本。

虽然捕获步骤通常仍使用Protein A柱在结合-洗脱模式下进行,但有策略将几根柱子并联并循环运行,这意味着可以使用小得多的柱子。这种方法被称为多柱层析或逆流层析,并且在设计上有所不同。在这里,生产生物反应器后的保持步骤被消除,缓冲液和填料的消耗减少。Sartorius 的 BIOSMB 平台和 ARTeSYN Biosolutions(Repligen子公司) 的系统是连续一次性使用的多柱层析系统的例子,它们可用于捕获步骤中的结合-洗脱层析法和随后的流穿纯化步骤。它们是符合 GMP 的多柱层析系统,具有完全一次性的产品流路。Merck和Bayer都在连续 mAb 生产过程中使用BioSMB 系统进行捕获步骤和阳离子交换或混合模式层析。

到目前为止,精纯步骤大多在结合-洗脱模式下进行。通常,使用离子交换层析法、疏水相互作用层析法或混合模式层析法进行纯化,以进一步纯化目标产物。在这种情况下,改为连续使用可能会产生与捕获层析法相同的积极效果。通过结合污染物而不是目标产品使连续操作变得可行。然后目标产物流过柱子。一旦层析柱充满污染物,就会发生污染物穿透,必须更换层析柱。虽然没有实现真正的连续模式,但这种流穿模式被认为是伪连续的。Gupta等人使用耐盐的一次性阴离子交换膜在流穿模式下实现了超过 90% 的 HCP 去除率,而使用传统填料时的去除率低于 70%。

一份报告描述了一种多柱层析法,其中捕获步骤和两个精纯步骤串联连接。三个平行流路交替上样,使用一次性膜吸附。在Sanofi,这种在 500 L 工艺中实施的操作模式使层析柱尺寸减少了 66%,抗体纯化工艺的生产率提高了 10 倍。

目前,通常的做法是在捕获步骤之后执行病毒灭活步骤,并且通常在最终超滤/洗滤之前执行除病毒过滤步骤。病毒灭活通常通过将 pH 值转移到酸性范围来进行。对于传统(批次)DSP 环境中的病毒灭活步骤,使用了混合罐,添加酸,然后用碱中和,这里,存在两种实现连续操作的方法:作为第一种选择,经典方法可以采用两个交替操作的一次性混合器。例如,Pall的 Cadence 病毒灭活系统就使用了这种方法。第二种可能性是使用活塞流反应器,在反应器入口处将酸添加到产品流中。产品在活塞流反应器中的停留时间内保持低 pH 值,之后在出口处通过添加碱进行中和。为了收敛到最佳活塞流条件,应避免返混,并将产品停留时间的差异保持在最低限度。除了通过低 pH 值灭活外,还可以在活塞流反应器中使用 UV-C 辐射灭活病毒。然而,辐射会导致蛋白质损伤。目前市场上没有用于紫外线病毒灭活的商用一次性设备。

降低病毒的第二步,即除病毒过滤,在精纯步骤之后。这通常涉及死端纳滤。这些过滤器可成功地用于连续 DSP,即在很长一段时间内和低流量条件下,已经在各种研究中进行了描述。在连续运行中,两个单独的过滤器并联连接。一旦一个过滤器达到其处理量限制,例如由于压力限制,系统会自动切换到另一个过滤器。然后在接封管机的帮助下更换第一个过滤器。

最近,针对批次和连续培养,有小组研究了用于除病毒过滤的4种不同过滤器与 mAb 生产工艺相关的性能。在以 0.3 L/m2/h 的流速连续过滤 72 小时期间,应用启停方案来确定哪些过滤器适合在低压环境中连续运行。两个测试的第二代过滤器,即 Pall Pegasus Prime 和 Sartorius Virosart HF,能够在整个过滤时间内,在至少 20 L/m-2 的条件下,使log降低值保持在 4 以上。额外的短期和长期停止试验以研究压力波动的影响,在一段时间后显示出稳定状态,使连续运行成为可能。然而,对于基于一次性使用的连续操作模式而言,高达 1 bar 的压力降低可能允许噬菌体在操作开始时通过更大的过滤孔流动。

通常,mAb 制剂需要几个 TFF 步骤,为此可以使用一次性设备。然后通过超滤浓缩产物,通过洗滤转移到适当的缓冲系统中,并通过第二个超滤步骤达到最终浓度。这里,SPTFF可用于连续应用。过滤时间可以通过更高的膜面积和更低的流速增加到所需的程度,以至于一个连续的过滤步骤就足够了。该方法可用于蛋白质浓缩和洗滤。对于这两个步骤,一次性设备版本已经可用。SPTFF 洗滤过程中的缓冲液消耗量相对较高,但可以通过使用多个 SPTFF 组件以及在逆流洗滤方法中从晚期到早期步骤进行缓冲液回收来减少。

整体成本比较

在比较批次工艺和连续工艺时,根据工艺模式考虑成本与技术可行性同样重要。虽然有几份报告比较了批次和连续工艺模式之间的成本,但其中大多数没有考虑完全基于一次性使用的生产,而是考虑混合工艺。然而,常识是,基于一次性使用的生产有利于较小的生产规模,其中一次性设备的有限尺寸,特别是生物反应器的工作体积,并不构成挑战。此外,通常可以通过使用连续生产工艺来实现更小的工厂规模。最近的一项研究报告称,补料分批工艺导致 mAb 生产的商品运营成本 (COG) 为 $99/g,而连续工艺的商品运营成本 (COG) 为 $51/g。这种成本差异也部分是由于占地面积更小以及储罐更少,这导致设施成本降低了66%。分解为单个单元操作,下游部分的填料成本降低导致连续工艺中的耗材成本降低了 68%。基于一次性使用的连续上游工艺也已被证明是具有成本效益的选择,但是,如果使用一次性设备执行上游和下游操作,则会看到更大的好处,如多个 COG 模拟研究所示。

在并行化和灵活性方面也看到了成本效益,这可以通过一次性设备的应用得到支持。消除清洁和在线灭菌程序降低了设备的复杂性,这本身就降低了资本成本并减少了停机时间。据计算,从 1,300 kg 的年生产规模和 3 g/L 的上游滴度来看,使用 2,000 L 生物反应器的完全一次性 mAb 生产成为优于相同或更高上游工作体积的不锈钢选项的优选选择。在较高的上游滴度下,一次性使用的变化总是有利的。如果分解为单元操作,当应用连续工艺而不是批次工艺时,尤其是在可能的情况下与基于一次性使用的方法结合使用时,多个步骤的成本节省可能很大。更具体地说,根据抗体生产工艺中Protein A捕获步骤的滴度和规模,可实现超过 20% 的节省。Pollard等人使用净现值 (NPC) 估算三种 mAb 生产方案的成本,这构成了产品的净现值,没有销售利润。在一种情况下,将传统不锈钢设备与一次性设备进行比较,分别用于滴度高于 10 g/L 的强化工艺和完全连续的工艺。初始工艺使用 6 × 15,000 L 生物反应器,滴度为 3 g/L,一次性生物反应器工艺使用 6 × 2,000 L 生物反应器。连续灌流工艺的生产率设定为 2 g/L/day。在 1 吨的年产量下,强化一次性和连续生产工艺的 NPC 降低了约 60%。

进一步强调简化操作和提高工艺稳健性以及成本效率,还应关注用于监控和控制策略的过程分析技术,特别是对于一次性设备,因为在基于一次性使用的工艺中还不能完全达到类似程度的传感器应用。

总结

分析显示,全球治疗性单克隆抗体市场在不久的将来会继续增长,预计到 2025 年收入将达到 3,000 亿美元。在这个框架中,使用一次性系统强化和连续的 USP 和 DSP 单元操作非常适合减少 mAb 开发和生产的时间和成本。关于连续工艺,正在积极追求 30 至 120 天的运行时间。连续 USP 已经用于一些获批的 mAb,而第一个完全连续生产的 mAb 目前已经在临床试验中。然而,仍有挑战需要克服。对于 USP,这归因于生物反应器袋(及其组件,如叶轮、密封件、鼓泡等)和用于灌流装置的塑料的坚固性以及机械稳定性。由于长期使用,对袋子的设计要求很高,特别是搅拌罐反应器的叶轮、鼓泡、废气过滤器的设计和泡沫控制。为此,适于连续使用级别一次性塑料是必不可少的。需要保证氧气传递系数 > 15 h-1 和足够的 CO2 脱气,以及在中等搅拌器叶尖速度下的足够的单位功率输入。此外,还需要:(1) 改进的管路和连接器,(2) 改进的、新的一次性传感器和探针,(3) 安装冗余传感器和过滤器以及相应的更换策略,以及 (4) 一次性使用泵可在低流量(0.1 L/min – 2 L/min)下运行且保持高精度。这四点同样适用于 DSP。

如前所述,另一个涉及连续 USP 和 DSP 单元操作的挑战是连续工艺溶液暴露于 L&E 的影响,工艺时间可能长达 4 个月。因此,必须确认所有 USP 和 DSP 单元操作的L&E 特征和相应的缓解策略(例如水或缓冲液冲洗、可析出物清除、一次性设备更换)。如果成功,目前使用一次性系统生产 mAb 的经典和强化补料分批工艺将越来越多地被连续操作方法所取代。

原文:J.Muller, M.Teale, S.Steiner, et al., Intensified and Continuous mAb Production with Single-Use Systems. Cell Culture Engineering and Technology, 2021.