治疗药物的开发一直是通过为患者提供创新且负担得起的生物药来加强全球医疗保健的一个关键方面。在药物开发过程中,产物的纯化和生产是实现符合法规要求、具有所需安全性、有效性和质量的产品的关键部分。蛋白质纯化的基本步骤包括根据产品特性确定合适的表达系统:蛋白质来源、翻译后修饰、蛋白质大小、蛋白质溶解度、复性行为等。随后,涉及多项活动,并且在遵守化学、制造和控制 (CMC) 要求时会遇到许多挑战。本文的主题是一般工艺流程、下游工艺开发和生产的关键考虑因素、挑战并努力为最高级工艺提供有效的解决方案。

蛋白质纯化工艺流程

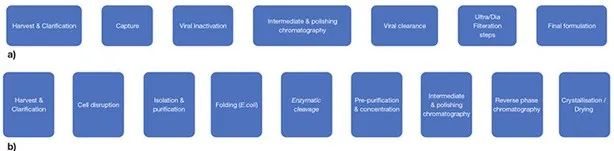

众所周知,生产单克隆抗体 (mAb) 等大型蛋白质的典型工艺流程从收获开始,通过澄清连接上游和下游工艺。

澄清步骤通常通过离心、深层过滤、微滤或替代性切向流过滤(TFF)进行。尽管深层过滤器具有相似的机制,但每个过滤器在等级、电荷性质、载量和孔径方面都有其独特的特性。最终,精心设计的过滤步骤可以实现高病毒清除率和 HCP 去除率。

传统上使用Protein A 填料执行捕获步骤。

随后使用离子交换或疏水相互作用进行中间层析和精纯层析,利用目的蛋白质和污染物之间的电荷和亲水/疏水差异。

再进行缓冲液置换和蛋白质浓缩,然后使用超滤/洗滤技术进行纯化,以将纯化的蛋白质配制成药物产品。

对于像胰岛素这样的蛋白质,从发酵到下游的类似目标存在于收获和澄清中。虽然细胞破碎和复性构成了使用基于E.Coli的表达系统的澄清工艺,但细胞外表达蛋白质的方法,如酵母细胞去除,是通过离心、深层过滤或微滤,然后是捕获步骤。

随后,酶切作为工艺的一部分进行,以在最佳条件下将表达的蛋白质前体形式转化为活性产物,以减少副产物。

酶促反应步骤结束时的产物经过一系列涉及离子交换或疏水相互作用的层析步骤,通过蛋白质和污染物之间的离子和疏水电荷差异实现纯化。

反相高效色谱(RP-HPLC) 被用作纯化蛋白质结晶或沉淀之前的精纯步骤。浓缩产品的干燥是生产原料药的最后一步。

除上述之外,沉淀/结晶被用作中间阶段纯化和浓缩的一部分。

图1. mAb(a)和胰岛素(b)纯化的一般流程

针对纯化中污染物/杂质的考虑

在重组蛋白生产中,潜在的杂质和污染物分为 3 类,即宿主相关、产品相关和工艺相关。

宿主细胞蛋白质和 DNA、糖基化异构体、N 和 C 末端异构体、内毒素。

氨基酸取代和缺失、变性蛋白质、构象异构体、二聚体和聚体、二硫键配对异构体、脱酰胺物质、蛋白质片段构成相关产物。

工艺相关杂质包括生长培养基成分、纯化过程中使用的纯化试剂、可溶出物和可析出物。此外,考虑因素包括 N 和 C 端的异质性、化学修饰/构象变化、糖基化、蛋白水解加工以及蛋白质包涵体形成。

纯化方法的设计需考虑使用正确的技术将产品中的杂质分离到可接受的水平,并进行优化,以在生产规模上获得可靠且可重现的结果。

有4种主要的分离和纯化技术:按尺寸分离,通常称为过滤;化学性质分离,又称层析法;亲和分离,另一种层析法,利用蛋白质的生物结构或功能进行纯化;密度分离,利用离心作用,将密度大的颗粒与密度小的颗粒分开。

这些技术中的每一项都由技术解决方案实施,以帮助下游工艺放大到允许大规模生产生物药的水平。这些技术包括过滤器或层析装置(例如,填充柱、多孔基球、膜或具有特殊性能的纤维)。

CMC 注意事项

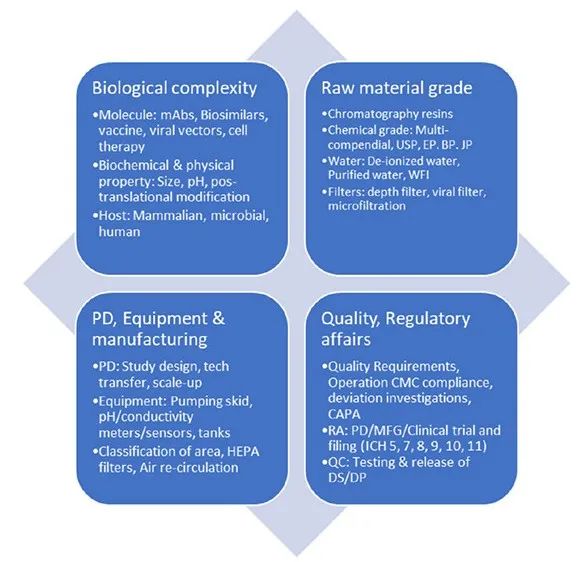

针对 CMC 合规性的工艺开发和生产的各个方面的考虑确实需特别关注生物复杂性、原材料等级、工艺开发(上游和下游)、设备、生产以及质量和法规事务期望。

具体到生物复杂性,考虑因素包括:

开发的分子类型,比如抗体、生物仿制药、疫苗、病毒载体、细胞疗法等

分子大小(例如 5 kDa 至 900 kDa)、电荷、异质性和结构(例如 pI 5.0 至 9.0、糖基化、脱酰胺、单体、二聚体)、翻译后修饰、疏水性等生化和生物物理特性。

除此之外,遗传来源或宿主,比如哺乳动物、微生物或人类系统

而对于原材料,考虑因素包括使用高级/药典级材料(化学级,无论是多药典、USP、EP.BP.JP 合规性)避免对产品的质量、安全性和功效产生任何负面影响,以及任何从开发、技术转移和生产到监管备案潜在的时间延迟。原材料包括层析填料,用于超滤、除病毒过滤、微滤等的过滤器,使用的水,即基于工艺阶段应用的纯化水、去离子水和注射用水。

随后,考虑因素包括工艺开发、设备和生产,

从筛选、工艺定型到风险评估和工艺表征、病毒清除研究、过滤器尺寸研究、技术转移和放大的工艺开发研究设计。

生物工艺系统、泵、罐、秤、pH/电导率计、传感器和相关仪器的设备设计,以确保在生产过程中实现对过程的控制。

此外,在 ISO 7/5 设施方面,考虑物理和空气再循环/隔离、终端 HEPA 过滤、正压级联系统,以达到符合监管要求的无菌产品生产条件。

图2. 针对蛋白质纯化工艺开发(PD)和生产的CMC考虑。

尤其是在质量和监管要求方面,

通过 cGMP 程序在产品生产过程中对操作的 CMC 合规性、在生产过程中对工艺参数或程序的偏差进行调查、过程中限制和最终产品放行的超标 (OOS)、纠正措施和预防措施 (CAPA)解决/避免再次出现偏差。 确保质量管理体系要求作为生产的一部分得到满足,涉及文件、程序、变更控制实施、产品质量和批次、公用设施、环境属性的定期趋势分析。 质量控制 (QC),通过过程中阶段的产品测试和原料药 (DS)/药品 (DP) 的放行,以始终如一地生产优质产品。 风险评估 (RA),以确保工艺开发 (PD)/生产 (MFG)/临床试验涵盖指南要求的所有方面,不会影响放行用于患者的产品质量。还要确定,产品备案活动符合基于 ICH 5A、5E、7、8、9、10、11 对生物制品的预期的监管要求。

综合评价

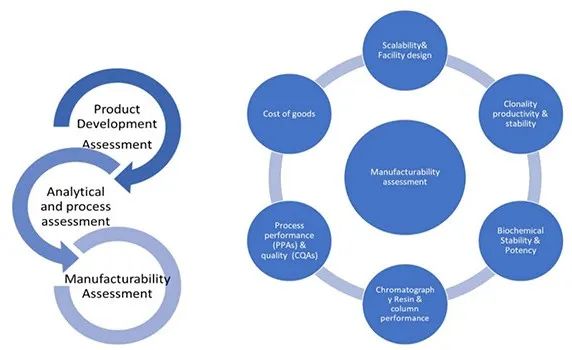

作为开发最佳实践的一部分,应首先评估从产品开发到随后导致产品可制造性的分析和工艺的阶段。评估应涵盖跨职能团队的观点,涉及更广泛的开发和生产方面,这在实现最佳规模放大过程中起着至关重要的作用。

产品开发评估、分析暨过程评估以及可制造性评估的顺序涵盖以下方面:

证明克隆性,除了针对产品表达和生产的生产力和细胞稳定性,考虑多克隆、单克隆或寡克隆可能性(克隆性是指细胞或底物从一个来源或另一个来源衍生的状态)。稳定性研究考虑的是克隆衍生的细胞系,这些细胞系在用于生产的培养基中“足够”保持很长时间。将需在特定培养条件下为生产的各个阶段选择和维持稳定的细胞群,从而减少选择不同亚群的趋势。作为影响质量和一致性的参数,卫生监管机构要求对重组 CHO 细胞群进行“克隆性证明”。

正在开发的产品的关键质量属性 (CQA) 和质量目标产品概况 (QTPP) 对生产规模所需的控制具有重大影响。工艺性能指标包括稳健性、高效、吞吐量和有限可变性。

产品稳定性,即产品在整个保质期内将其化学、物理、微生物和生物药特性保持在指定限度内的能力。效力(ICH 6QB),作为基于产品属性的生物活性的定量测量,与相关生物特性相关联。证明生物活性的测定应基于预期的生物学效应,理想情况下应与临床反应相关。

为应用选择的层析填料应考虑到它们的物理参数/特性,如疏水性、亲和性、离子交换。考虑层析填料在生产条件下(纯化、清洁)的可析出性及其评估,包括填料在短期和长期条件下的储存。关于重复使用的填料性能必须考虑失效模式,包括载量损失、填充床完整性破坏、分辨率损失,并且至少要证明填料在预期用途中的使用寿命。

生产规模设施设计的工艺可放大性涉及按比例放大的可比性能。考虑在小规模和步骤中控制参数的能力,以减少生产规模的不可预测性。

交付产品的产品成本考虑药典和多药典等级、从来源的规模和附近获得运输收益。

简而言之,在生产规模上评估产品的技术可行性是发现和工艺开发之间的“中介”。

图3. 下游工艺开发和生产的方法

“最高级”下游工艺的特征

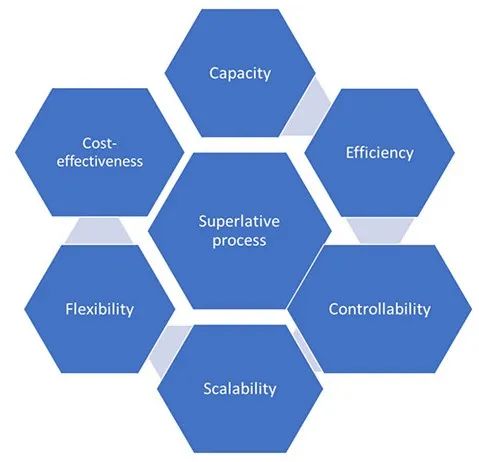

就实现最佳下游工艺(也称为最高级工艺)而言,该工艺的特征预计包括:

提高处理能力,以缩短操作时间并简化操作

原材料、消耗品、重复使用和一次性使用策略的成本效益

多产品设施的灵活性

工艺的可放大性,以提高吞吐量和稳健的性能

控制关键工艺参数 (CPP) 和 CQA,以实现目标药物质量

纯化效率实现最大输出

高载量、效率、可控性、可放大性、灵活性、成本效益和生物安全性。

质量源于设计 (QbD)

下游纯化的挑战

在产品开发到商业化的各个阶段,蛋白质纯化开发和生产面临多重挑战。在涉及两到三个层析和过滤步骤的 mAb 纯化中,通常占治疗药物生产成本的 50-80%,挑战在于以最低的成本在这些步骤中实现最高效率。

由于需要平衡原材料成本与生产成本、组织设计和商业需求,生物生产面临着提高下游生产工艺效率的压力。通常,通过增加 ProA 循环次数来实现生产率和运营成本之间的权衡。此外,由于 ProA 填料对碱的耐受性有限,导致每克 DP 的填料数量增加,因此使用 ProA 填料控制生物负荷的挑战普遍存在。

对于对温度和 pH 值敏感的蛋白质,在受控区域内工作存在挑战。例如,胰岛素在较宽的 pH 范围内容易发生各种类型的脱酰胺/降解,从而限制了纯化条件的开发。类似地,聚集和原纤化,由生产规模的剪切和操作 pH 值的组合引起,除非稳定剂被视为开发的一部分。因此,在环境温度下的操作温度和中间保持温度在很大程度上加速了这些不可逆的变性现象。

此外,挑战在于将工艺融入设施,因为设施设计可能针对处理多种同类产品。近年来,上游已经能够提供高产品滴度(>10 g/L),但下游工艺是瓶颈,因为它在工艺能力、效率和基于填料的纯化技术的成本方面存在内在限制。

虽然当前工艺设计中的正向工艺取决于分析结果,但无法使用 PAT 来测试产品质量,例如电荷异构体、聚糖、聚体、杂质、HCP、DNA、rPro A,这对加快生产速度构成了挑战。

最后,已发现为提高满足商业需求的能力而改变生产站点和规模会导致无法预料的挑战,需要时间来稳定工艺。

图4. “最高级”工艺的显著特点

可能的解决方案

规避所面临挑战的关键解决方案是采用行业可用的新技术。引入离子交换和多模式层析的非Protein A 工艺可降低填料成本,并避免已知在某些患者中观察到的任何潜在 ProA 免疫原性。

或者,使用具有更高结合载量、亲和性、改进的配基稳定性和更低成本的下一代填料。在新技术方面,从市场上不同供应商提供的连续 Protein A 捕获工艺开始,行业开始转向连续工艺。

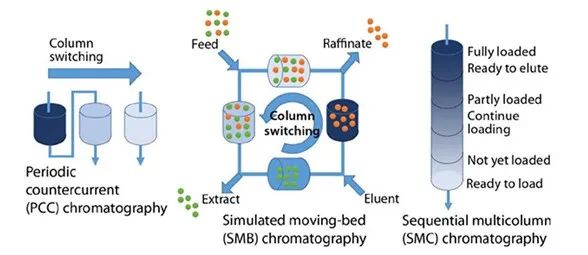

众所周知,周期性逆流层析 (PCC) 和模拟移动床层析 (SMB) 是生物制药行业中使用的最先进的系统。

在实现更高蛋白质浓度的情况下,单程 TFF (SP-TFF) 已成为传统 TFF 系统的有吸引力的替代品。该技术采用独特的流路设计,消除了可能导致蛋白质聚集的再循环回路。单程 TFF 是对现有 TFF 技术的增强方法,该技术已用于在下游工艺的不同步骤中纯化单克隆抗体、治疗性蛋白质和疫苗。单程 TFF 的单程流路具有减少占地面积、剪切暴露以及工作体积和滞留体积的优势,从而提高工厂生产率。

此外,解决方案正在评估使用一次性连续自动病毒灭活系统,通过低 pH 逆转录病毒灭活与 ProA 洗脱及缓冲液优化相结合而实现连续病毒清除技术的可能性。其中一些系统可编程为连续收集 ProA 洗脱液,然后调节至具有预定义保持时间的低 pH 值以及可实现有效宿主细胞蛋白 (HCP) 去除的高pH值。

科学家们的工艺开发方法正在推动在抗体纯化中使用结晶等替代技术,如胰岛素和酶的纯化中的策略。

图5. 连续层析方法的示意性概览。

工艺强化和 PAT 的重要性

由于工艺强化具有提高效率、降低生产成本和缩短商业化时间的潜力,因此在生物制药行业引起了广泛关注。要开发强化工艺,分析能力是必需的,可以评估实际生产过程中,各个方面的工艺及其始终如一地确保产品质量属性在规格范围内的能力。这些过程分析技术 (PAT) 是确保在设计空间内连续运行的控制策略的关键部分。

通过将强大的 PAT 工具集成到过程中,可以实现原料药和药物产品的连续生产,使分析速度与生产过程同步。随后,生产的最终产品将通过先进技术进行实时放行。NIIMBL通过提供战略讨论论坛,然后在整个行业内执行生产技术示范项目,将生态系统中的不同利益相关者(生物药生产商、供应商、学术界、政府机构等)聚集在一起。这种公-私合作伙伴关系正在推动开发、实施和采用更高效、更快速的生产技术,包括 PAT,同时还努力确保有熟练的劳动力来帮助实现强化工艺和实时放行产品的愿景。

前进方向:改变批次工艺

连续下游工艺已被确定为解决生产成本和吞吐量挑战的未来。一些显著的特点是,

多个更小的层析柱,可有效使用填料

通过减少纯化占地和缓冲液使用,来改善经济方案

以更短的保留时间,提高填料载量,从而提高生产率

适用于不太稳定的重组蛋白,因为工艺时间显著减少

然而,对技术的考虑应该是确定适当的规模缩小模型并适应更长的开发持续时间,以及采用入线过程分析技术,以满足为自动化过程控制即时提供结果的要求。