优化层析

三种类型的层析固定相可用于 AAV 下游工艺:基球、整体柱和膜。

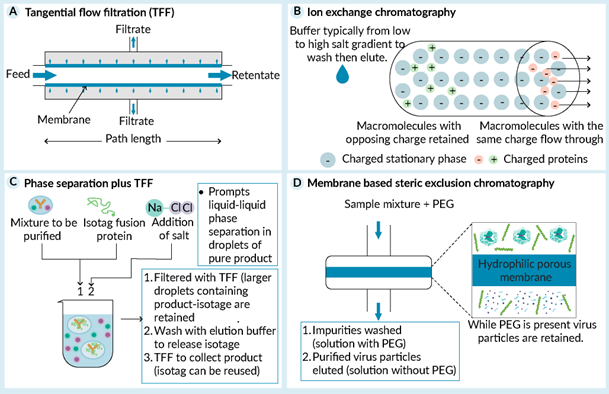

离子交换层析(图 4 B)通常与亲和层析结合用于病毒载体纯化。

图4. 部分病毒载体纯化方法。基于以下的分离方法:尺寸: A) 切向流动过滤 (TFF) 和 (D) 尺寸排阻层析(SEC);亲和层析:C)相分离;B)离子交换层析(IEX)。

Avitide(美国新罕布什尔州黎巴嫩)开发了基于基球的新型亲和层析填料,可提供一系列表面特性,并由 Repligen 进行商业化。它们允许根据每种 AAV 表型微调层析基质,并且可以在工艺过程中用 NaOH 清洗 20 次。Repligen 的 OPUS RoboColumns 能够在 96 孔板形式中快速筛选层析工艺参数,用于工艺开发。Sartorius 凭借其通过收购 BIA Separations(斯洛文尼亚 Ajdovščina)获得的一系列产品引领整体柱领域,并开发了各种可放大的一次性 AAV 纯化策略。相同的整体柱填料可用于分析方案,以确定空衣壳的比例。 Sepragen 的径向流自动层析系统已用于生产许多生物制品,包括单克隆抗体,在印度血清研究所,其被用于牛津大学/阿斯利康基于腺病毒的 Covid-19 疫苗的大规模纯化(每分钟 125 L,在线缓冲液混合)。它还可以用于大规模 AAV 生产,并且可以使用一次性版本。Chromatan 发明了一种称为逆流切向层析法 (CCTC) 的连续一次性层析系统,迄今为止,它已在 mAb 上进行了表征,但也有可能用于纯化更大的生物制品,包括 AAV。预期的好处包括与标准层析柱相比,对脆弱的 AAV 颗粒施加的机械应力更小,纯化速度更快,这可以提高对病毒活性的保护,以及实现连续操作模式,从而简化工艺开发,因为系统在稳定状态下运行,且与整个 AAV 生产工作流程中的其它封闭组件集成。

脱胎于Max Plank 研究所的公司 ContiVir(德国马格德堡)正在推广一种一次性的、基于膜的空间排阻层析系统(图 4D),用于基于病毒的疫苗和病毒载体纯化。该方法在含有 AAV 的溶液中引入 PEG 作为“拥挤剂”,并且该复合物与亲水性纤维素膜相互作用。研究人员解释说,与亲和层析相比,例如使用工业标准填料 POROS(Thermo Fisher Scientific),该方法更简单、更容易优化、更便宜、可一次性使用并且可以在生理 pH 和盐条件下操作,从而降低病毒破坏和聚集的风险。

非层析方法

作为层析的替代方法,Isolere Bio(美国北卡罗来纳州达勒姆)提出了一种广泛适用的方法来纯化病毒载体,例如 AAV 和 LV、核酸、mAb 和其它生物制品,见图 4C。与已建立的层析技术相比,他们的方法资本支出非常低,且易于扩展。它使用捕获融合蛋白(例如肽或抗体),其包含(至少)一个结合生物靶标的捕获结构域(例如细胞裂解物中 AAV 载体中的衣壳蛋白)和一种多肽,例如表现出'相位行为'。在适当的工艺条件下,通过将生物靶标与捕获融合蛋白混合来捕获生物靶标后,它会聚集并可以很容易地与溶液中的其余部分分离(例如通过离心、絮凝,或者在实践中最好使用的 TFF,参见图 4A)。通过改变物理化学参数(温度、离子强度、pH),聚集重新溶解,生物靶标可以被洗脱。该公司表明,通过 TFF,AAV可浓缩 50×, 且仅含有小于 3% 的聚集、并实现99% 的纯度和 60+% 的回收率 (AAV9) 以及仅 4 小时的处理时间,并且公司还有用于 LV 的试剂。

计算流体建模 (CFD) 研究可以帮助对层析或非层析 DSP 系统进行建模,并表明物理(剪切力)或化学(盐、去污剂)因素是否是产物降解和低产量的主要原因。

用于纯化的酶

作为纯化工艺的一部分,虽然Merck Millipore的 Benzonase 核酸内切酶是纯化 AAV 和其它生物制品时最常用的、消化核酸的酶,但 C-Lecta(德国莱比锡)提供名为 Denarase 的优质替代品,Denarase 是一种源于相同的粘质沙雷氏菌的基因工程核酸内切酶。另一种降解核酸的选择是 Salt Active Nuclease High Quality (SAN HQ),来自 ArticZymes Technologies(挪威Tromsø)的生物工艺级产品。SAN 与高盐浓度兼容,可提高病毒载体产量、减少病毒聚集并促进 DNA-蛋白质解离。

根据上游工艺,我们认为在我们现在介绍的更详细分析的支持下,AAV 下游工艺工作流程仍有足够的优化空间。

框 2 体积、规模和成本概述。

体积和产能需求

已安装的 CGT 产能

Bioprocess International 估计,目前的生物制药产能约为 1,700 万升,其中哺乳动物细胞约 1,200 万升,细菌约 500 万升,血液和血浆约 100 万升,植物细胞和酵母也有少量产能。CGT目前只占该规模的 1.2%,其中,约87,000 L 用于基因治疗和 约 122,000 L 用于细胞疗法。每剂细胞数量因细胞类型和细胞疗法的适应症而有很大差异;对于基于病毒载体的基因疗法,病毒剂量的变化范围更广。我们将介绍 AAV 的产能估计。

AAV 的产能需求

为局部注射而生产的 AAV,例如在眼科适应症中,只需要大约每剂 10^11 – 10^12 病毒基因组 (vg)(例如,Luxturna 的剂量是每只眼睛 1.5×10^11 vg)。对于每年有 1,000 名患者的小适应症,只需生产 10^14-10^15 vg AAV,不需要大量的产能。当 LV 用于转化细胞进行体外基因治疗时,观察到相同的情况。相比之下,为全身递送而生产的 AAV 目前每剂需要 10^15-10^16 vg,例如,对于Zolgensma,9公斤的患者需要10^15 治疗杜氏肌营养不良症 (DMD)需要4×10^15。如果目标人群较大,例如 10,000 名患者(对 DMD 的合理估计),那么需要生产相当数量的纯化 AAV,10^19–10^20 vg。最近的一份白皮书估计了为 DMD 生产 AAV 所需的产能:大约 80 个 3,000 L一次性生物反应器(每年 20 批次,约 40% 冗余),是针对这种单一适应症的已安装基因治疗产能的三倍!根据类似的假设,我们计算出大约需要五万个 40 层 CellFactory 系统,或者大约七百个 500 m2 iCELLis 固定床系统,这些都是不切实际的。重要的是,产量因血清型的不同而有很大差异,这些只是粗略估计。然而,这个例子说明了需要新技术来强化悬浮培养并提高 AAV 滴度和整体工艺产量。

临床试验物料需求

多位作者预计到 2026 年将进行约 10,000 项活跃的 CGT 临床试验,总共招募约 100,000 名患者。这意味着未来几年 CGT 生产量将急剧增加。它还带来了超越规模的新挑战:灵活性和速度。在为临床试验生产 CGT 产品时,生产成本通常是次要考虑因素,因为它主要由试验中的其它成本决定。重点是可以快速优化的灵活工艺,以减少在临床上推进候选产品以及在专利有效期间实现商业化的时间。展望未来,人们还需要能够有效且快速放大规模的工艺。考虑到试验中 CGT 候选产品的数量和多样性,最著名的 CGT 开发商和大多数 CDMO 也希望拥有一种可以根据管线的命运轻松、快速地从一个生产工艺重新分配到另一个生产工艺的能力。

COGS

补充表 2 提供了自体细胞疗法、质粒、AAV 和 LV 的 COGS 估计范围。产品的性质(例如 AAV 血清型,它对产量有很大影响)、生产模式(例如细胞疗法的集中式与分散式,质粒生产的内部与外包),当然,规模也会影响这些估计。药物成本和价格必须放在整体医疗成本的背景下考虑(见下文自体 CAR-T),而制药行业无疑是巨大且高利润的,但医药支出也不到整体医疗支出的 15%。然而,公众对某些价格的强烈抗议、来自监管机构的压力以及规模需求,同时能够为支持复杂而漫长的研发的投资者和公司提供有吸引力的投资回报,以及药物开发固有的高风险和失败率,意味着许多 CGT 模式实现工业化的目标必须是降低生产成本。

DNA

对于 GMP 质粒 DNA,小批量 GMP 质粒 DNA 的生产仍然很繁琐,COGS约为每克 20,000-50,000 美元,具体取决于序列复杂性。这部分是由于为小规模生产建立细胞系和工艺的成本。在产能不足的市场上,它们的售价约为 100,000 至 300,000 美元,该市场由 Aldevron 主导(2021 年被 Danaher 以 96 亿美元收购)。由于涉及序列,用于病毒载体的质粒 DNA (GMP 或“高质量”/“GMP 源”)的合成也非常复杂,这可能导致批次失败,并降低产量。通过放大发酵和下游工艺,更大规模的生产可以更具成本效益。一个 2,000 L 的发酵罐通常可以产生数千克的 DNA。事实上,Zydus(印度Ahmedabad)基于 pDNA 的 ZyCovD 分三剂,每剂 2 mg,售价 265 卢比(3.42 美元),COGS不会高于每克 1,000 美元。另一家 DNA 生产商 TouchLight Genetics 正在开发一种用于水产养殖的 DNA 疫苗,这表明尽管与细菌发酵相比规模经济不太明显,但其体内方法应该在规模上具有竞争力。因此,尽管目前产能紧张、价格高且交货期长,但我们发现 DNA 成本在未来不应成为大规模的大问题。成本和利润的分配将取决于治疗开发商的供应和生产链,他们可以在内部完成所有事情,包括 DNA,或者使用 CDMO,他们自己可以将质粒 DNA 等工作分包给另一层面的专业 CMO。我们也没有预见 RNA 的重大 DNA 成本问题,其通过体外转录从 DNA 产生涉及 10-30× 扩增。

AAV

对于 AAV,有研究人员使用Pall 的 iCELLis 系统或悬浮系统计算出 10^14 vg 剂量的优化总成本为 10,000-15,000 美元。对于局部给药的 AAV 适应症,该成本是可以接受的,但全身给药的适应症需要显著降低成本,因为后者将需要大约 15 倍的物料。我们预计这些降低将通过更好的上游和下游生物工艺以及改进的生物学(通过更好的组织靶向以及更高的感染性、以降低剂量需求的工程衣壳)的组合来实现。

自体CAR-T

对于自体 CAR-T,市售产品每次治疗的售价约为 50,0000 美元,据估计,COGS 约为 30,000-10,0000 美元。重要的是,在美国,对于Kymriah,输注后2个月的治疗费用高达65,000美元,与药物生产的成本相当,甚至高达两倍。这些费用包括“白细胞去除术、淋巴细胞耗竭化疗、tisagenlecleucel 输注/给药、住院和重症监护病房 (ICU) 入院、医疗专业人员就诊、实验室检测/程序以及不良事件 (AE) 的管理”。同样,除了工艺改进之外,生物学上更先进的药物可以以更小的剂量给药,副作用更小,而且可能不会导致淋巴细胞耗竭,这也有助于降低成本。值得注意的是,在中国这个最重要的潜在市场,生产和其它处理成本可能会低 2-3 倍。对于自体疗法,每个患者都需要单独生产,因此规模经济远不如放大 AAV 或质粒生产时明显,尽管并非不可能。关于细胞疗法生产的 LV 部分成本,Comisel 等人的研究表明,使用搅拌罐生物反应器 (SUB) 可以将每剂成本降低至约 2,000 美元(2,000 L SUB 生产 5,000 剂)。非病毒替代品则更便宜。