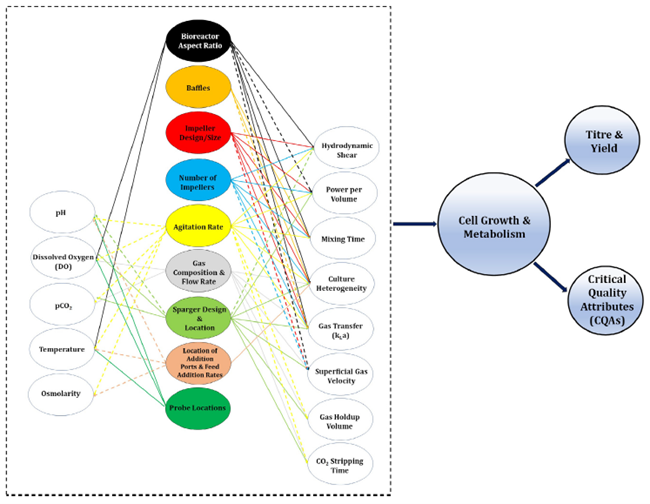

生物反应器设计参数、工艺参数和流体动力学特性之间存在高度相互关联的关系,代表了生物反应器放大的核心挑战之一。这些相互关联性可以根据已发表的文献和不同规模细胞培养操作的广泛先验知识来确定,正如 CMC 生物技术工作组在一份报告中调查的那样,该报告是通过公司和监管机构之间的一系列互动而汇编的。直接影响生物反应器性能的生物反应器设计参数在图 4 中显示为具有主要影响。此外,一些设计特征,如搅拌速率和鼓泡位置,可能对几个过程和流体动力学参数有间接影响,在图 4 中标记为具有次要影响。几项研究表明,许多变量与搅拌参数相关(如图 4 中央所示),尽管这些关系背后的机制可能很复杂。作为一个典型的例子,Frijlink 等人(1990) 表明,叶轮叶片后面的空腔形成会导致通气系统的功率下降,这种影响取决于叶轮类型和通气率。此外,其中一些相互作用还没有得到很好的理解,并且可用的相关性是高度特定于工艺的。例如,表面通气对小规模生物反应器有很大影响,因为它代表了相当大的表面积,而在大型容器中就不那么重要了,因为表面积与体积的比率显著降低。这反过来会影响描述每个规模的 kLa 的相关性。更重要的是,这些规模特异性的参数会影响细胞行为,例如细胞死亡率和与气体流量、培养体积和气泡直径有关的相关细胞死亡率常数,可能导致关键过程性能指标的变化 - 产品产量和质量属性等因素(图 4 右)。考虑到这些复杂性,即使不是不可能,也很难推导出描述所有核心机制的理论模型。一种潜在的替代方案涉及数据驱动方法,该方法可用于在数学上将规模依赖性和非依赖性的过程参数与细胞培养性能指标联系起来。此外,使用基于数据的方法,可以分析和比较跨规模的各种变量之间可能的相关性。在以下部分中,将回顾其中的一些方法。

过程分析和可比性

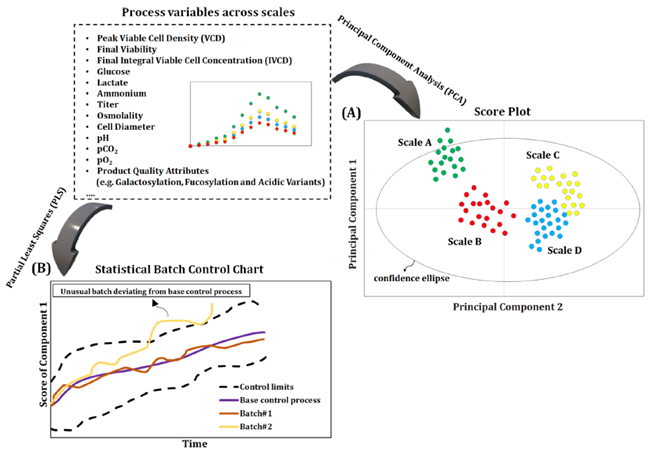

多变量数据分析方法可用于分析和比较不同规模的生物反应器的数据,并且可以被视为可用于缩放生物过程的工具箱的一部分。特别是,主成分分析 (PCA) 和偏最小二乘法 (PLS) 是可应用于预处理数据、预测缺失数据、可视化数据、比较不同来源的数据集以及降低维度的方法。

PCA 是一种无监督学习,旨在在没有标记输出的数据中找到结构,这意味着 PCA 中没有因变量。该方法可用于统计比较和评估不同规模的生物反应器,以确定等效性能。变量之间可能的相关性首先由 PCA 识别,PCA 是一个过程,在该过程中,大型数据集可以转换为不相关主成分 (PC) 的低维空间,可以解释数据中的差异。数据中最高的可变性归因于第一个主成分 (PC),然后是后续成分。通过这种方式,大型原始数据集中的所有重要相关性都被捕获在 PC 中,这说明了数据中的主要可变性。转换变量(即 PC)与原始过程变量之间的关系也由特征向量确定。此信息可进一步用于确定每个过程变量对总方差的贡献以及这些过程变量与 PC 的正相关或负相关。

PLS 是一种有监督的多元数据分析工具,其中 X 是输入向量,Y 是响应向量。与 PCA 类似,X 空间和 Y 空间中的变量被转换为投影主成分。PCA 和 PLS 的详细数学公式可以在别处找到。鉴于其监督性质,PLS 可用作转换器和回归器,以降低具有因变量的数据集的维度。这是 PLS 通常提供的优势,PCA 不具备。

PCA 的具体应用比较不同规模生物反应器的性能,如图 5 (A) 所示。重要变量之间的内部变异性和相关性,例如活细胞密度和活性、葡萄糖和乳酸浓度以及滴度,被投影到绘制在得分图上的 PC。在这种情况下,与每个生物反应器相关的数据集群在一个置信椭圆内紧密地排列在一起,提供了成功的工艺可转移性的指示。

图 4. 生物反应器设计参数(中央彩色椭圆)对工艺参数(左侧白色椭圆)和生物反应器流体动力学和传质(右侧白色椭圆)的预期影响,即主要(实线箭头)和次要(虚线箭头),其可能会影响细胞生长和新陈代谢,从而影响最终产品的滴度、产量和关键质量属性。

图5. (A)使用主成分分析(PCA)评估不同生物反应器规模的过程变量。(B)统计批次控制图,用于从偏最小二乘法(PLS)模型获得的基本控制过程中识别任何异常批次(例如2号批次)。

PCA 技术已成功应用于评估规模缩小模型的性能。例如,Tescione 等人(2015)开发了一个 2,000 L 哺乳动物细胞生物反应器的 3 L 缩小模型,基于三个不同的缩放标准 - P/V、kLa 和端点氧传质率 (OTR)。对在缩小模型和生产规模中获得的数据执行的单独 PCA 表明,与仅基于 P/V 的缩放不同,端点 OTR 模型在不同缩放比例之间产生了相似的结果,因为 3L 批次数据落在2,000 L 生物反应器的95% 置信椭圆内,而几个批次落在 P/V 模型的置信椭圆之外。P/V 模型的失败归因于规模缩小的生物反应器中氧传质减少,而等效的 kLa 也需要极高的 P/V 值,问题与细胞对更高的空气流速和更小的鼓泡孔的敏感性有关。

PCA 还被用于根据近红外光谱获得的葡萄糖浓度,确定 CHO 细胞培养从 1L 摇瓶扩大到 5,000L 生产规模过程中的问题。前两个 PC 得分的可视化表明,所有摇瓶得分均位于 95% 置信椭圆之外,与生物反应器数据集群明显相距甚远。此外,与紧凑的摇瓶分数相比,生物反应器分数分布更广。这些结果表明,摇瓶环境无法模拟大型生物反应器的环境。这可能是由于传统摇瓶系统对培养环境的控制有限,这可能会使这种设置作为缩小模型的效果降低。

Goldrick 等人(2020)最近开发了新的多变量数据分析技术,将两个单侧检验 (TOST) 与 PCA 和时间序列数据相结合,量化在不同规模(2 L 和 200 L)下进行的两种 CHO 细胞培养之间的等效性,并使用 PLS 模型预测 Ambr15 系统中的关键缺失数据。在这种情况下,应用了时间序列数据,而不仅仅是生物反应器运行结束时的终点数据,这些数据用于 PCA 和 TOST 分析。这种方法允许使用非常小的数据集来确定等效性,从而使该方法具有更广泛的适用性,因为对于大型生物反应器来说,通常只有较少的批次数据可用。该研究还表明 PLS 模型适用于预测特定细胞培养日缺失的活细胞浓度 (VCC)。PLS 模型是使用离线测量(包括乳糖浓度、葡萄糖浓度、渗透压和滴度)和在线测量(例如温度、pH、气体流速和溶氧浓度)构建的。开发的 PLS 模型也与线性回归和作为时间函数构建的三次样条进行了比较。该分析表明 PLS 模型(相关系数 (R2 ) = 0.9)比三次样条 (R2 = 0.67) 和线性回归 (R2 = 0.62) 具有更高的准确性。

PLS 的另一个有趣应用是跨生产规模识别和表征异常批次(见图 5 (B))。Kirdar 等人(2007)为此开发了 PLS 模型,用于分析 2 L 和 2,000 L 生物反应器的批次进展。在该模型中,本地批次时间(在 2 L 容器中运行 14 次,在 2,000 L 容器中运行 11 次)被视为 Y 变量,同时多个工艺参数,包括 pCO2 、pO2 、葡萄糖、pH、乳酸、氨离子、纯度、活细胞密度、活性和渗透压作为 X 变量。该分析允许比较在每种规模获得的分数图中可视化的整体批次演变趋势,显示两个规模的相似批次进展。此外,作者创建了批次控制图来说明第一主成分的变化,这解释了主要变异性与批次时间的关系。这些图表对于识别与预期过程演变轨迹的任何异常偏差非常有用,并且可以应用于新的批次运行;每个批次的不同规模的叠加控制图表明该过程得到了适当的控制。

PLS 方法也可用作预测滴度的回归模型,如 Tsang 等人 (2014) 的研究所示,他们将 PLS 应用于 3 L 和 2,000 L 规模的单克隆抗体生产的批次数据。该模型成功地用于比较和表征过程,证明了 PLS 对识别偏离理想或已知基本控制过程的批次的适用性。

PLS 技术的优势在于分析中包含变量之间的内在相关性,与标准单变量统计过程控制 (SPC) 技术相比具有优势。然而,该工具的一个弱点是使用线性回归,因为生物过程可能本质上是非线性的,从而导致复杂系统预测的准确性降低。尽管如此,PLS 是高度可解释的;作为投影分量中变量系数的载荷或权重传达了有关变量显著性、正相关或负相关以及它们对数据总体方差的贡献的重要信息。与替代非线性算法(如人工神经网络)和改进的基于 PLS 的替代方案(如决策树偏最小二乘(DTPLS)、核偏最小二乘(KPLS)和局部加权偏最小二乘(LW- PLS))相比,尤其正确,后者已开发用于复杂非线性系统中的数据回归,但这些模型在生物反应器缩放方面的潜力还有待探索。

许多机器学习工具也可用于对生物反应器数据进行建模,并且与多变量数据分析相比具有优势。这些数字工具在缩放生物反应器方面的潜在应用将在下一节中进一步阐述。

原文:M. K. Alavijeh, I. Baker, Y. Y. Lee, et al., Digitally enabled approaches for the scale up of mammalian cell bioreactors, Digital Chemical Engineering 4 (2022) 100040